محامل مكشطة التشكيل الذاتية يمكن أن تتعامل مع تحديات درجة الحرارة العالية والمواد المسببة للتآكل والظروف البيئية المعقدة الأخرى ، والاعتماد بشكل أساسي على تصميمها الخاص واختيار المواد وآلية التشحيم.

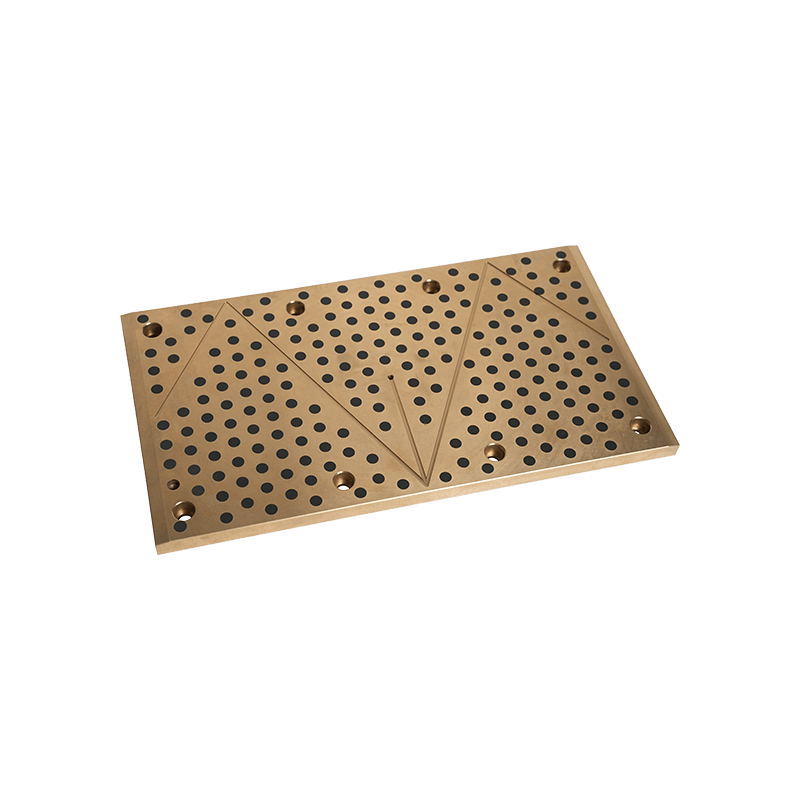

تضع بيئة درجات الحرارة المرتفعة متطلبات عالية على أداء التشحيم واستقرار المواد ومقاومة التآكل للمحامل. عادةً ما تستخدم محامل المكشطة ذات الإحماء ذاتيًا مواد تشتيت ذاتيًا ذات مقاومة عالية للدرجات ، مثل الجرافيت ، Mos₂ (ثاني كبريتيد الموليبدينوم) ، polytetrafluoroethylene (PTFE) ، إلخ.

في درجات حرارة عالية ، يمكن أن يشكل الجرافيت فيلمًا مستقرًا للتشحيم ، مما يقلل بشكل فعال من معامل الاحتكاك ، ولا يزال بإمكانه الحفاظ على تأثير التشحيم الجيد في بيئات درجات الحرارة العالية. يمكن أن يصل الاستقرار الحراري لمواد الجرافيت إلى 300-500 درجة مئوية ، وهو مناسب للاستخدام في ظروف درجات الحرارة العالية.

MOS₂ هي مادة تشحيم صلبة مع معامل الاحتكاك منخفض للغاية. يمكن أن يشكل فيلمًا مشحمًا رفيعًا في بيئة درجات حرارة عالية لضمان احتكاك منخفض أثناء تشغيل المحمل. يمكن أن تصل مقاومة درجات الحرارة العالية لـ MOS₂ إلى 500 درجة مئوية أو أعلى ، وهي مناسبة لعمليات درجات الحرارة العالية القاسية.

تتمتع PTFE بمقاومة جيدة لدرجة الحرارة وهي مناسبة للتشغيل على المدى الطويل في درجات حرارة عالية. يتراوح نطاق مقاومة درجة الحرارة بشكل عام حوالي 260 درجة مئوية ، والتي يمكن أن تتعامل مع بعض بيئات تحميل درجة الحرارة العالية.

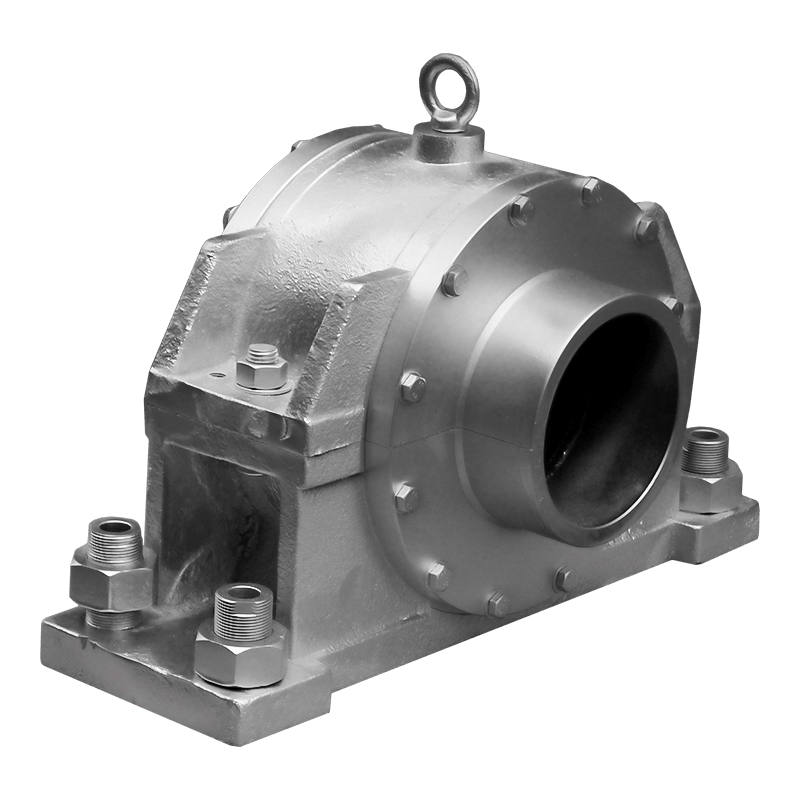

بالإضافة إلى ذلك ، عند التصميم ، ستأخذ أنظمة الختم والتزييت في المحامل في الاعتبار تأثير درجة الحرارة على تطابق أو تجفيف مواد التشحيم لضمان أن نظام التشحيم يبقى فعالًا في درجات حرارة عالية.

في التطبيقات الصناعية ، غالبًا ما تتعرض المحامل للغازات المسببة للتآكل أو السوائل أو المواد الكيميائية. تعتبر مقاومة التآكل لمحامل الكاشطة ذاتية التشكيل ذاتيا مهمة بشكل خاص في هذه البيئات القاسية. فيما يلي حلول شائعة:

بعض محامل المكشطة التي تشتري ذاتيا مصنوعة من مواد من الفولاذ المقاوم للصدأ أو سبيكة ، والتي لديها مقاومة جيدة للتآكل ويمكن أن تقاوم تآكل الوسائط المسببة للتآكل مثل الأحماض والقلويات.

إن تطبيق الطلاء المقاوم للتآكل (مثل طلاء النيكل أو الطلاء بالكروم أو الطلاء الخزفي أو الطلاء الآخر المقاوم للتآكل) على سطح المحمل يمكن أن يعزز مقاومة التآكل للمحمل. يمكن أن تمنع هذه الطلاءات بشكل فعال الاتصال المباشر مع المواد المسببة للتآكل وتوسيع عمر خدمة المحمل.

مواد التشحيم الصلبة مثل الجرافيت وموليبدينوم ثاني كبريتيد لها أيضا أداء جيد في البيئات المسببة للتآكل. لا يوفرون تزييت فقط ، ولكن أيضًا يتجنبون الاتصال المباشر في غياب فيلم النفط ، وبالتالي تقليل خطر التآكل.

بالنسبة للبيئات ذات المواد التآكل القوية بشكل خاص (مثل الأحماض القوية أو القلويات) ، تحتاج المواد المشتقة لمحامل المكشطة التي تشتري ذاتيًا إلى اختيار مواد ذات استقرار كيميائي قوي ، مثل البوليميد (PI) ، بولي إيثيليتون (PEEK) ، وما إلى ذلك ، والتي يمكن أن تقاوم المزيد من التآكل الكيميائي.

في بعض ظروف العمل القذرة أو المتربة للغاية ، تواجه المحامل غزو جزيئات مثل الغبار والرمال ، مما سيؤدي إلى زيادة التآكل وتلف تأثير التشحيم. تشمل حلول محامل المكشطة التي تشتري ذاتيا للتعامل مع هذا الموقف:

من أجل منع الجزيئات الخارجية من دخول المحمل ، عادة ما يتم تصميم محامل مكشطة التشكيل الذاتي مع أنظمة ختم فعالة. لا تمنع أنظمة الختم هذه فقط تسرب مواد التشحيم ، ولكن أيضًا تعزل غزو الملوثات بشكل فعال.

حدد مواد التشحيم التي يمكن أن تتكيف مع بيئة الجسيمات ، مثل مواد التشحيم الصلبة. يمكن أن تحافظ مواد التشحيم هذه على أداء التشحيم تحت احتكاك الجزيئات ، وبالتالي تقليل التآكل.

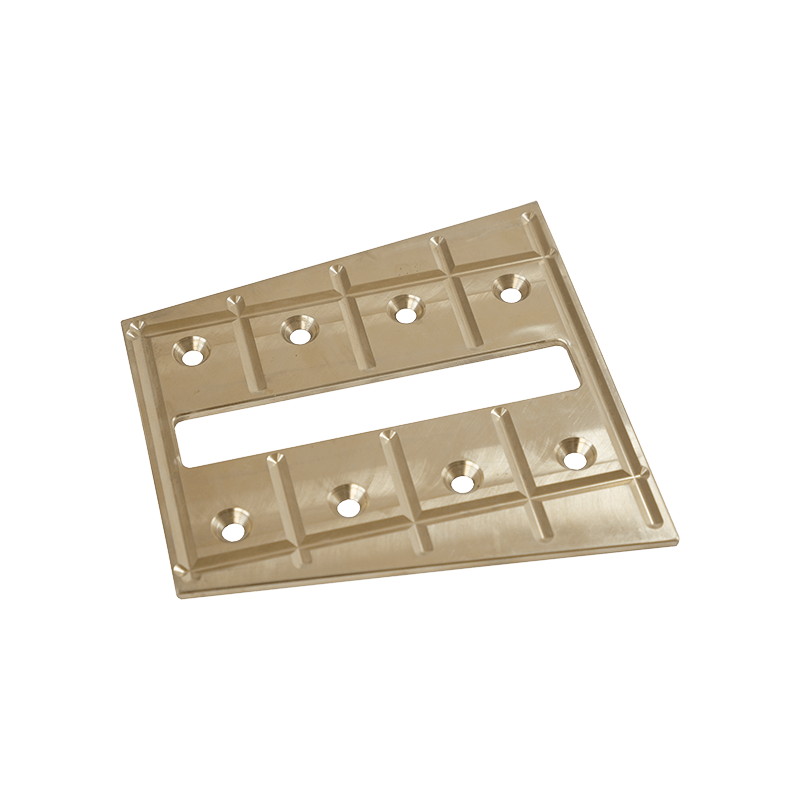

تتبنى بعض محامل المكشطة التي تشتري ذاتيا وظيفة التنظيف الذاتي ، أي مكشطة أو جهاز تنظيف آخر تم تصميمها لإزالة الملوثات المتراكمة بانتظام للحفاظ على المحمل يعمل بشكل صحيح.

عند العمل في بيئات قاسية ، فإن مقاومة التآكل للمحمل هي المفتاح. يمكن أن تمتد محامل مكشطة التشحيم الذاتي بشكل فعال على استخدام عمر خدمتها باستخدام مواد تشحيم عالية المقاومة للارتداء وتكنولوجيا المعالجة السطحية المعززة.

تستخدم بعض محامل المكشطة التي تشتري ذاتيا مواد معامل الاحتكاك العالي المصممة خصيصًا لزيادة التشحيم وتقليل التآكل.

في البيئات عالية الارتداد ، يتم استخدام الطلاء المقاوم للارتداء (مثل نيتريد التيتانيوم ، نيتريد الكروم ، وما إلى ذلك) لزيادة تعزيز متانة المحامل.

من خلال هذه الوسائل التقنية واستراتيجيات التصميم ، يمكن أن تعمل محامل مكشطة التشكيل الذاتي بشكل ثابت في ظل ظروف بيئية معقدة مثل ارتفاع درجة الحرارة والمواد التآكل ، مما يضمن الكفاءة العالية والاستقرار على المدى الطويل للمعدات الميكانيكية .

+0086-513-88690066

+0086-513-88690066