عند التصميم والتصنيع محامل مكشطة التشكيل الذاتية ، يجب مراعاة العديد من العوامل الرئيسية لضمان قدرتها على العمل بفعالية في بيئات عمل مختلفة وتلبية متطلبات الكفاءة العالية والحياة الطويلة والصيانة المنخفضة. فيما يلي بعض العوامل الرئيسية التي يجب التركيز عليها أثناء عملية التصميم والتصنيع:

يكمن مفتاح محامل التشحيم الذاتي في نظام التشحيم الخاص بهم. تشمل مواد التشحيم الشائعة الجرافيت ، PTFE (polytetrafluoroethylene) ، السبائك القائمة على النحاس ، مواد البوليمر ، إلخ. من المهم للغاية اختيار مادة التشحيم الصحيحة. يختلف معامل الاحتكاك ، ومقاومة درجة الحرارة ، ومقاومة التآكل والاستقرار الكيميائي للمواد المختلفة بشكل كبير. عند التصميم ، من الضروري اختيار مواد التشحيم الصحيحة وفقًا لبيئة العمل (مثل ارتفاع درجة الحرارة ، والضغط العالي ، والتآكل الكيميائي ، وما إلى ذلك).

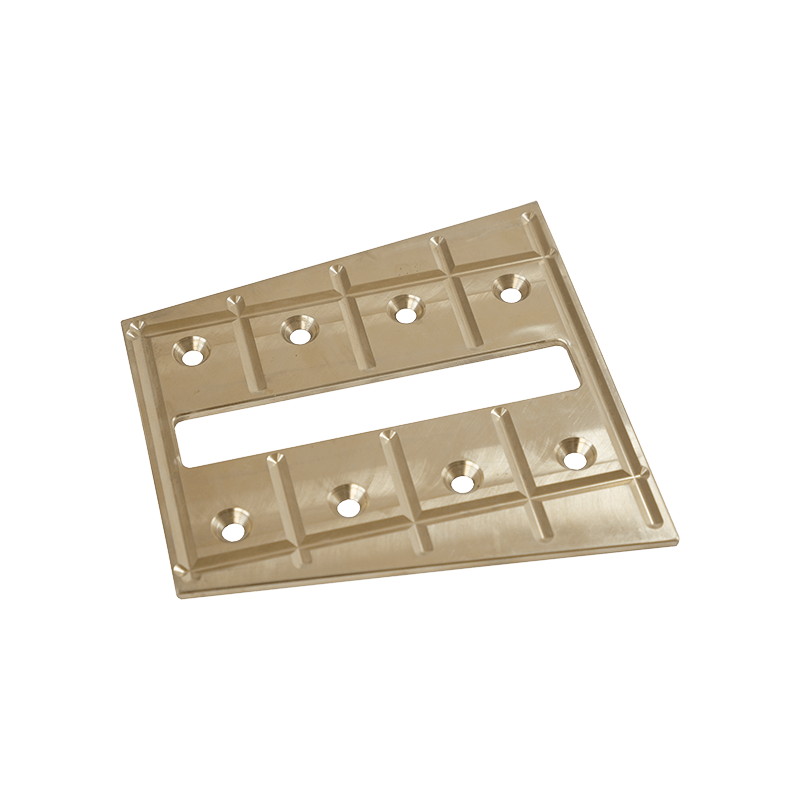

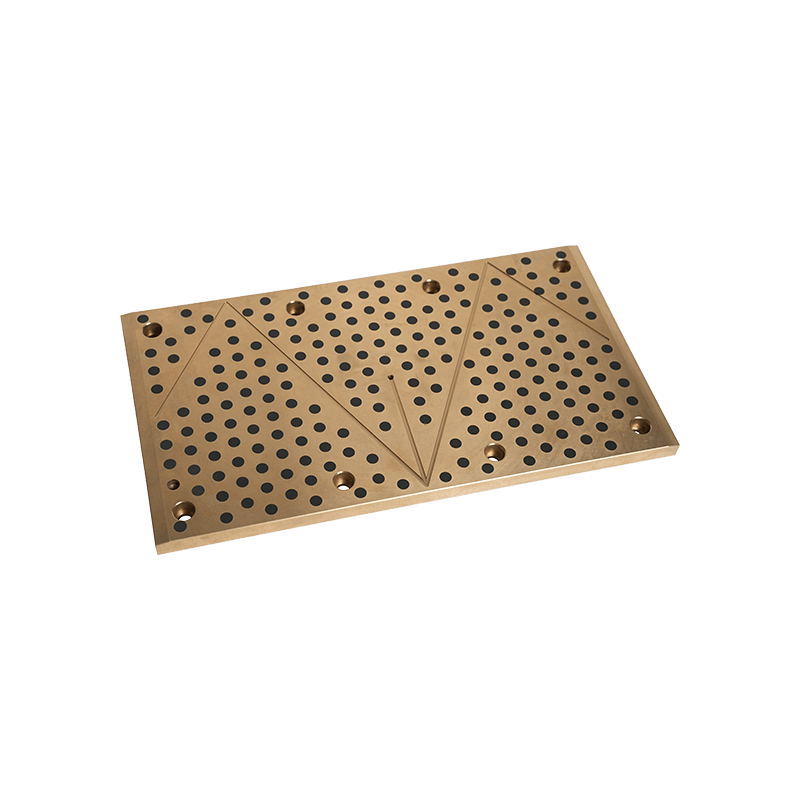

عادةً ما توجد مواد التشحيم في شكل الطلاء أو مضمن لضمان أن يحافظ سطح الحامل على تزييت كافٍ أثناء التشغيل. عند التصميم ، من الضروري التأكد من توزيع مادة التشحيم بالتساوي لتجنب التشحيم الكافي أو التآكل المحلي المفرط.

تؤثر القدرة الحاملة للحمل لمادة التشحيم بشكل مباشر على متانة المحمل. عند التصميم ، من الضروري النظر في سمك طبقة التشحيم وما إذا كانت مادة التشحيم يمكن أن تحافظ على زيوت التشحيم لفترة طويلة تحت الأحمال العالية.

يجب أن يكون للمادة الأساسية للمحمل قوة عالية وارتداء المقاومة. تشمل المواد الشائعة سبائك النحاس ، والفولاذ المقاوم للصدأ ، وسبائك الألومنيوم ، وما إلى ذلك. عند التصميم ، من الضروري اختيار ركيزة مناسبة بناءً على عوامل مثل درجة الحرارة والضغط والتآكل في بيئة العمل.

غالبًا ما تعمل محامل المكشطة ذاتية التشحيم في بيئات عالية الاحتمالية والتحميل العالي ، لذلك تحتاج ركائزها إلى مقاومة تآكل ممتازة لتقليل الاستبدال والصيانة المتكررة.

في بعض بيئات العمل القاسية (مثل البيئات الرطبة ، التآكل كيميائيًا ، وما إلى ذلك) ، يجب أن يكون لمادة المحمل القدرة على مقاومة التآكل. إن العلاج المضاد للتآكل واختيار مواد السبائك ذات الخصائص المقاومة للتآكل هي أيضًا عوامل يجب مراعاتها أثناء التصميم.

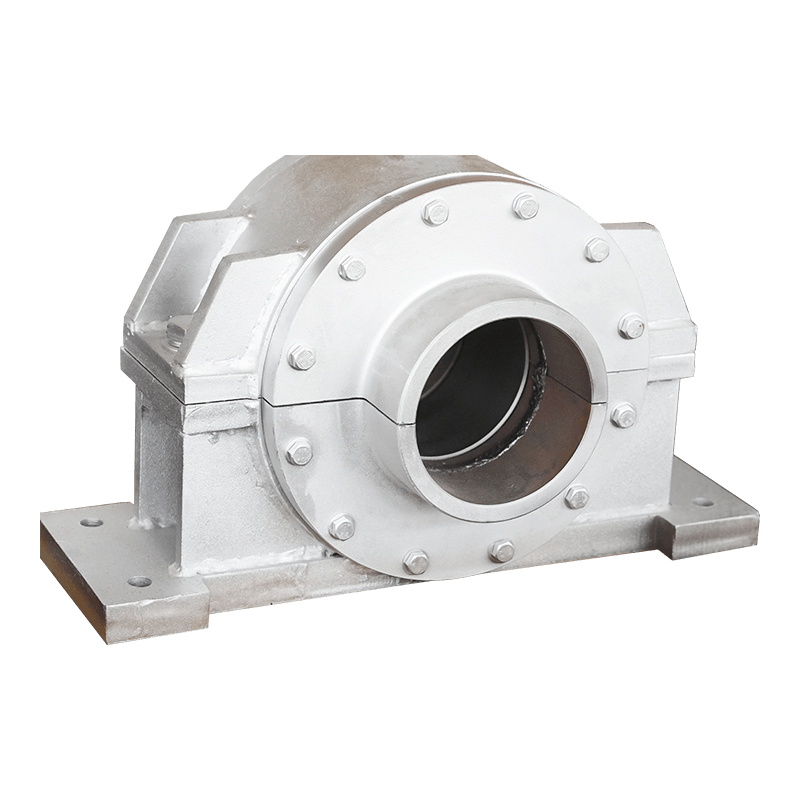

يجب أن يكون تصميم المحمل قادرًا على تحمل الأحمال المتوقعة ، بما في ذلك الأحمال الثابتة والديناميكية. في تصميم المحامل ، من المهم للغاية حساب الحد الأقصى لسعة الحمل والاحتكاك وتوزيع الحرارة.

قد تتضمن سيناريوهات التطبيق لمحامل مكشطة التشحيم ذاتيًا درجة حرارة عالية ، ودرجة حرارة منخفضة ، ورطوبة ، وبيئات متربة قاسية ، وما إلى ذلك. عند التصميم ، من الضروري التأكد من أن المحامل يمكن أن تعمل بشكل ثابت في هذه البيئات وتوفير تزييت كافٍ.

يجب أن يأخذ تصميم المحمل في الاعتبار سرعته وحركته (مثل الدوران ، الانزلاق ، إلخ). أنماط الحركة المختلفة لها متطلبات مختلفة لطرق التشحيم ، ومعاملات الاحتكاك ، ومقاومة التآكل ، إلخ.

يعد معامل الاحتكاك معلمة مهمة في تصميم محامل مكشطة التشكيل الذاتي. يجب أن يكون معامل الاحتكاك في المحمل منخفضًا قدر الإمكان لتقليل فقدان الطاقة وارتداءه ، وتحسين كفاءة العمل وعمر الخدمة.

المحامل تولد الحرارة عند العمل. قد تتسبب درجة الحرارة المفرطة في فشل مواد التشحيم أو تشوه مواد تحمل. لذلك ، من الضروري تصميم بنية تبديد حرارة مناسبة لضمان التحكم في درجة حرارة المحمل ضمن نطاق معقول أثناء التشغيل.

يجب أن يتطابق حجم وشكل المحمل مع حجم المعدات في سيناريو التطبيق. سيزيد الحجم الكبير من نفايات المواد والتكلفة ، وقد لا يوفر الحجم الصغير جدًا سعة كافية للحمل.

من الضروري التأكد من أن محمل مكشطة التشحيم الذاتي يمكن أن يتكيف مع أجهزة مكشطة مختلفة وبيئات العمل أثناء التصميم. على سبيل المثال ، يجب تعديل شكل المكشطة ، وطريقة التثبيت في المحمل ، وما إلى ذلك وفقًا للمتطلبات المحددة للمعدات.

قد تواجه بعض سيناريوهات التطبيق أحمالًا عالية التأثير (مثل التأثير الميكانيكي ، تقلبات الحمل عند بدء الجهاز ، إلخ). في هذا الوقت ، يجب أن يكون للمحمل مقاومة تأثير معينة لتجنب الأضرار الناجمة عن التأثير.

في بيئات الهروب العالية (مثل الشاشات الاهتزازية والبكرات وغيرها من المعدات) ، تحتاج محامل مكشطة التشكيل ذاتيًا إلى الحصول على مقاومة كافية للاهتزاز لتجنب فشل التشحيم أو الأضرار التي تحدث بسبب الاهتزاز.

تتطلب بعض التطبيقات الصناعية ، مثل معدات تنظيف درجة الحرارة العالية أو معدات معالجة المعادن المنصهرة ، محامل تحمل ظروف عمل شديدة الحرارة. لذلك ، يجب اختيار مواد التشحيم والمواد الأساسية ذات الاستقرار الجيد في درجات الحرارة أثناء التصميم.

عند العمل في بيئة باردة ، يجب أن تكون مواد التشحيم والمواد الأساسية للمحمل قادرة على التكيف مع درجات الحرارة المنخفضة وضمان عدم تجميد تأثير التشحيم أو غير فعال.

يحتاج المصممون إلى النظر في عوامل مختلفة بشكل شامل لضمان الأداء الممتاز للمحمل في التطبيقات الفعلية .

+0086-513-88690066

+0086-513-88690066